QMS(品質マネジメントシステム)とは、組織が製品やサービスの品質を継続的に向上させるために設ける管理の仕組みです。単に製品の出来栄えをチェックするだけでなく、顧客の満足度を高めることや、業務プロセス全体の効率性を向上させることを目的としています。

この記事では、QMSの概要や導入するメリット・デメリット、QMSに関する3つの規格、製造業で重要視されている理由などについて解説します。

目次

QMS(品質マネジメントシステム)とは?

QMS(品質マネジメントシステム)とは、Quality Management Systemの略称で、組織の製品やサービスの品質を安定的に維持・向上させるための管理体系です。近年、企業の信頼性や顧客満足度の向上を目指し、多くの業界で注目されています。

QMSの定義と目的

QMSとは、製品やサービスの品質を継続的に改善し、顧客満足を高めるための一連の仕組みやプロセスのことを指します。日本産業標準調査会(JISC)は「品質に関して組織を指揮し、管理するためのマネジメントシステム」と定めています。単なる品質チェックではなく、組織全体のマネジメント体制として構築されるのが特徴です。

このシステムの最大の目的は、「品質の一貫性を保ちつつ、改善を続けること」です。たとえば、工程ごとに管理指標を定め、目標値と実績値のギャップを分析し、改善につなげるプロセスがその一例です。また、従業員の教育や業務手順の明確化、顧客からのフィードバックの活用もQMSの重要な構成要素です。

つまり、QMSは品質を守るだけでなく、組織の成長と信頼性向上を支える基盤ともいえる存在です。

品質管理(QC)との違い

品質管理(QC:Quality Control)と品質マネジメントシステム(QMS)は似た言葉ですが、意味と役割は異なります。品質管理は、製品やサービスの出来栄えに対して「基準を満たしているかどうか」をチェックする実務的な活動です。

一方、QMSはその品質管理を含みつつも、より広い視点から組織全体の品質向上を図る「仕組み」を意味します。具体的には、トップマネジメントの方針策定から、品質目標の設定、内部監査、マネジメントレビューまでを含む、包括的なマネジメント体系です。

例えるならば、品質管理が「現場での点検・検査」だとすると、QMSは「それを支える会社全体の戦略や制度」となります。QMSを導入することで、品質問題の再発防止や顧客満足度の向上につながるのです。

なぜ今、QMSが重要視されているのか

現代のビジネス環境において、QMSが重要視される背景にはいくつかの社会的・経済的要因があります。第一に、消費者の品質意識が高まり、企業の信頼性や説明責任が重視されるようになったことが挙げられます。SNSやレビューサイトの普及により、品質不良が即座に評判リスクに直結する時代です。

また、グローバル展開を進める企業にとっては、国際的な品質基準への対応が求められることも理由の一つです。ISO 9001のような国際標準への準拠は、取引先や顧客からの信頼獲得に欠かせません。

さらに、サステナビリティ経営やESG(環境・社会・ガバナンス)対応の観点からも、QMSは注目されています。品質を軸にした継続的改善は、企業の中長期的な成長戦略に不可欠な要素として認識されつつあります。

QMS(品質管理システム)に関する規格

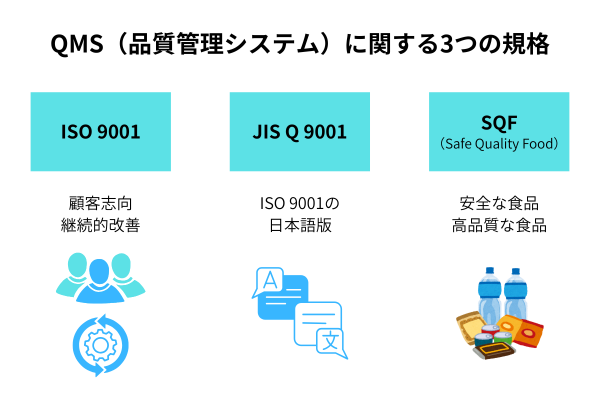

QMSには、主に3つの規格があります。

これらを満たすことで認証を得ることができ、顧客からの信頼獲得や品質管理体制の証明につなげることができます。ここでは、それぞれの規格の概要を解説します。

QMSの代表的な国際規格「ISO 9001」とは

ISO 9001(※1)は、QMSの国際的な規格で、最初の発行は1987年。現在は2015年版が最新版として活用されています。企業がQMSの内容を確立し、文書化・実施・維持するために用いられます。

(※1) ISOとは

国をまたいで製品やサービスの標準化を図り、国家間の知的・科学的・技術的・経済的活動を発展させるために発足した標準化機構。

参考:日本産業標準調査会「ISOの概要」

・ISO 9001の概要と目的

ISO 9001は、組織が品質管理を体系的に行い、顧客満足を高めるための仕組みを構築・運用することを目的としています。

ISO 9001の最大の特徴は、「顧客志向」と「継続的改善」を軸にしている点です。組織は製品やサービスの品質を一定レベル以上に保ちつつ、常に改善を意識してPDCAサイクルを回すことが求められます。これにより、企業の競争力や顧客からの信頼性を高めることが可能です。

ISO 9001の認証を取得することで、企業は品質に対する取り組みを対外的に証明できるため、新規取引や海外展開においても有利に働くことが多いです。

・ISO 9001の要求事項とその背景

ISO 9001では、品質マネジメントシステムの構築と運用において満たすべき「要求事項」が明記されており、全部で10章に分かれています。

- 適用範囲

- 引用規格

- 用語及び定義

- 組織の状況

- リーダーシップ

- 計画

- 支援

- 運用

- パフォーマンス評価

- 改善

中でも重要なのが以下のポイントです。

リーダーシップの確立:経営層の関与と方針の明確化

リスクに基づく考え方:問題発生の予防的アプローチ

顧客要求への適合:顧客ニーズの理解と対応

継続的改善:PDCAサイクルを通じた品質向上

これらの要求事項は、単なるルールの遵守ではなく、「組織の成長」と「顧客満足の最大化」を目指すものであり、企業の経営と直結する内容です。背景として、グローバル競争の激化や情報化社会による顧客意識の変化があり、持続的な品質向上を求められていることが挙げられます。

ISO 9001の要求事項は、業種や規模を問わず柔軟に適用できる設計になっており、中小企業でも導入しやすいことが評価されています。

ISO 9001の日本語版「JIS Q 9001」とは

ISO 9001の日本語版として位置づけられているのが「JIS Q 9001(※2)」です。JISとは「日本産業規格(Japanese Industrial Standards)」の略称で、日本における標準規格です。JIS Q 9001は、ISO 9001の内容を日本国内向けに翻訳・調整したもので、基本的な構成や要求事項はISO 9001と同じです。

つまり、JIS Q 9001に基づいてQMSを構築することは、ISO 9001への準拠とほぼ同義です。日本国内での法的・実務的な運用においては、JIS Q 9001が参照されることが多く、特に官公庁や大企業との取引ではこの規格が基準とされることもあります。

認証取得の際には、審査機関がISO 9001あるいはJIS Q 9001のいずれかをベースに審査を行いますが、多くの場合、国際的な認知度の高いISO 9001として認証書が発行されます。この認証を受ければ、国家規格を満たした事業者としてJISマークを表示できます。

(※2)JISとは

産業標準化を促進する「産業標準化法」に基づいて制定される任意の国家規格。

参考:日本産業標準調査会「産業標準化とJIS」

食品に関するQMS「SQF(Safe Quality Food)」

SQF(SAFE QUALITY FOOD)とは、SQFインスティテテュート(SQFI)が運営する、食品に関するQMSです。SQFは、世界大手の食品会社で構成される世界食品安全イニシアチブ(GFSI)からも認められています。

SQFは世界最高水準の規格のため定期的に改訂されますが、認証を受けている企業は高い品質管理体制を証明できます。SQFの認証は3段階に分かれており、企業は認証を受けるレベルを選択できます。衛生管理に関する項目は特に高いレベルが要求されますが、食品を扱っている企業は自社のレベルに合わせて申請してみてはいかがでしょうか。

そのほかの業界向け規格

上記3規格のほかにも業界向けの規格があります。それぞれ説明しましょう。

・自動車業界向け「IATF 16949」

IATF 16949は、自動車産業向けの品質マネジメントシステム規格です。ISO 9001をベースに、自動車業界特有の要求事項を追加したもので、部品メーカーやサプライヤーの品質向上と不良の予防、工程改善を目的としています。

・医療機器産業向け「ISO 13485」

ISO 13485は、医療機器の設計・製造・販売などに関わる企業向けの品質マネジメント規格です。患者の安全を最優先に、製品の一貫した品質管理とリスク管理を求める内容で、医療業界における信頼性確保に活用されています。

・食品業界向け「FSSC 22000」

FSSC 22000は、食品安全マネジメントシステムの国際認証規格で、食品の製造・加工・流通における安全性を確保することが目的です。ISO 22000に業界特有の要件を加えた構成で、食品企業の国際取引にも強い信頼性を持ちます。

<各規格の比較表>

| 項目 | ISO 9001 | SQF | IATF 16949 | ISO 13485 | FSSC 22000 |

|---|---|---|---|---|---|

| 規格の対象 | 全業種(業界共通) | 食品産業全般(農場〜小売まで) | 自動車産業 | 医療機器業界 | 食品産業(製造・加工・流通など) |

| 基本構成 | 品質マネジメント全般 | HACCP + 品質管理システム + GMP | ISO 9001 + 自動車業界固有要求 | ISO 9001ベース + 医療分野要求 | ISO 22000 + 業界要求 + 技術仕様 |

| 主な目的 | 顧客満足と品質の継続的改善 | 食品の安全・品質・トレーサビリティ | 不良の予防・変動と無駄の削減 | 製品の安全性・一貫性確保 | 食品安全の確保・国際認証対応 |

| 認証の必須性 | 任意(広く活用) | 北米を中心に輸出入・取引で重要 | 自動車OEMと取引するにはほぼ必須 | 医療機器メーカーは取得が望ましい | 大手食品企業や輸出入取引で重視 |

| 対象プロセス | 組織全体の業務プロセス | 農業生産、加工、包装、流通、販売等 | 設計、開発、生産、試験、サービスなど | 設計、製造、保守、出荷後の管理など | 食品の製造、包装、保管、輸送など |

| リスク管理の要求 | リスクに基づく考え方を要求 | HACCPとGMPをベースにした評価体制 | 高度なリスクベースの品質保証 | 厳格なリスク管理と記録の整備が必須 | ハザード分析やリスク評価(HACCP) |

| 主な国際認証機関 | 各種認証機関 | GFSI認定、SQFI(米国)によって運営 | IATF(国際自動車タスクフォース) | 各国認証機関(MDSAPとも連携) | GFSI(食品安全イニシアチブ)承認 |

QMS導入のメリットとデメリット

QMS(品質マネジメントシステム)には、顧客満足の向上や業務の効率化といった多くのメリットがあります。一方で、導入や運用に関するデメリットも存在します。ここではそれぞれの側面を具体的に解説します。

主な3つのメリット

QMSを導入することで、企業は品質面での競争力を高めることができます。ここでは、特に代表的な3つのメリット「顧客満足度の向上」「業務の効率化」「リスク管理」について詳しく解説します。

1.顧客満足度の向上

QMSは、製品やサービスの品質を一定水準に保つための仕組みを提供します。これにより、顧客からのクレームや不良品の発生率が減少し、結果として顧客の信頼が高まります。加えて、顧客のニーズを組織的に把握し、改善に反映するプロセスが整っているため、より顧客志向の製品・サービスの提供が可能になります。顧客満足度の向上はリピート率やブランド価値の向上にもつながり、長期的な売上の安定に寄与します。

2.業務の効率化

QMSでは業務プロセスが標準化され、誰が担当しても同じ品質が保てる体制が構築されます。これにより、業務の属人化が防止され、作業のばらつきやミスが減少します。また、マニュアルや記録文書の整備によって業務の流れが「見える化」されるため、改善点を発見しやすくなり、継続的な効率化につながります。これにより生産性が向上し、コスト削減にもつながります。さらに、新人教育の効率化にも寄与するため、組織全体の成長スピードが加速します。

3.リスク管理

QMSは、リスクを未然に防ぐための枠組みも提供します。たとえば、PDCAサイクルを活用することで、日常業務の中で問題点を早期に発見し、是正処置を講じることが可能です。また、内部監査やマネジメントレビューを通じて組織全体のリスクマネジメントが体系化され、重大な不具合やクレームの発生を防ぐ仕組みが整います。特にISO 9001では「リスク及び機会への取組み」が要求事項に含まれており、これを実践することで品質上のトラブルに対する備えが強化されます。

このように、QMSは組織全体に多角的なメリットをもたらしますが、これらの効果を最大限に発揮するには、適切な運用と現場への定着が不可欠です。

主な3つのデメリット

QMSは多くのメリットをもたらしますが、導入・運用には注意すべきポイントも存在します。ここでは、代表的なデメリットである「導入コスト」「運用負荷」「形骸化のリスク」について、それぞれ解説します。

1.導入コスト

QMSの導入には、初期段階でのコストがかかります。ISO 9001などの国際規格に準拠する場合、外部コンサルタントへの依頼費用、社内マニュアルの整備、社員研修などに時間とお金を要します。中小企業にとってはこの初期投資が大きな負担となることもあり、「導入したいがコストがネック」と感じるケースも少なくありません。短期的な成果を求めすぎると、費用対効果のバランスが取りにくい点に注意が必要です。

2.運用負荷

QMSを継続的に運用するには、ルールの順守、定期的な内部監査、改善活動の記録など、多くの業務が発生します。これにより、担当者や現場の業務負荷が増え、「本来の業務に手が回らない」といった声も出てくることがあります。とくに運用フローが複雑化すると、担当者の負担が集中し、制度の維持そのものが困難になるケースも見られます。適切な人員配置や仕組みの簡素化が求められます。

3.形骸化のリスク

QMSは、本来「品質の向上と継続的改善」を目的とした仕組みですが、時間の経過とともに手続きや書類作成が目的化してしまうことがあります。これが「形骸化」と呼ばれる状態です。実態とかけ離れたルールだけが残り、現場の実務とは乖離している状況では、社員のモチベーションも下がり、改善どころか逆効果になることもあります。マネジメント層が目的を明確に示し、現場と一体となって改善を進める姿勢が重要です。

QMSの導入・運用には、こうしたデメリットを事前に把握し、的確な対応策を講じることが不可欠です。

メリットを最大化しデメリットを最小化するためのポイント

QMS導入を成功させるためには、経営層から現場まで一貫した理解と協力体制を築くことが重要です。トップダウンとボトムアップの両輪で進めることで、組織全体が目的を共有しやすくなります。

また、最初から完璧を目指さず、段階的に運用を始めることも効果的です。たとえば一部の部署で試験導入を行い、その後全社展開する方法であれば、導入負担を抑えつつ成果を確認しながら改善ができます。

さらに、定期的なレビューや内部監査を通じて、形骸化を防ぎ、実態に合った仕組みにアップデートする工夫も求められます。QMSはあくまで“運用するためのツール”であり、手段と目的を混同しない姿勢が成功のカギとなります。

QMS導入のステップと運用の流れ

QMSを導入する際には、段階的なアプローチをとることが成功の鍵となります。このセクションでは、導入から運用・改善に至るまでの流れを解説します。

導入ステップ①:現状分析と課題把握

QMS導入の第一歩は、組織の現状を正確に把握することです。具体的には、現在の業務フロー、品質に関する問題点、顧客からのクレーム傾向などを洗い出します。

また、すでに存在するルールや文書、マニュアルの有無も確認し、現行の仕組みとQMSの要件とのギャップを明確にすることが重要です。この段階で課題を可視化し、共有することで、関係者の意識を統一する効果も期待できます。

導入ステップ②:計画策定(目標設定・リソース配分)

課題が明確になったら、次はQMS導入の計画を策定します。ここでは「何のためにQMSを導入するのか」という目的と目標を明確に設定し、どの部署がどの業務を担うのかを整理します。

また、人的リソースや時間、コストの配分についても検討が必要です。経営層から現場担当者までが目標を共有できるように、実行可能なスケジュールを立てることが成功のカギです。

導入ステップ③:実行と教育

計画が固まったら、実際にQMSを運用する準備を進めます。まずは社内ルールや手順書の整備を行い、必要に応じて既存文書の見直しも実施します。

そのうえで、全従業員に対する教育やトレーニングを行い、新しい運用ルールの定着を図ります。特に現場においては、なぜこの仕組みが必要なのかを理解してもらうことが、形骸化を防ぐポイントになります。

導入ステップ④:評価・改善(PDCAサイクル)

QMSは導入して終わりではなく、継続的に改善していくことが求められます。ISO 9001でも重視されている「PDCAサイクル(計画→実行→評価→改善)」を用いて、定期的な評価と見直しを行いましょう。

たとえば、内部監査やマネジメントレビューの結果を踏まえ、必要な是正措置を講じることで、品質レベルを維持・向上させることが可能です。改善活動を継続することで、QMSはより実践的で成果につながる仕組みとなります。

中小企業における導入の工夫

中小企業においては、大企業のように潤沢なリソースが使えないため、工夫が必要です。たとえば、外部コンサルタントを一部活用しつつ、できる限り社内でQMSの構築・運用を進めることでコストを抑えられます。

また、全社員に一律で教育を施すのではなく、まずはコアメンバーを育成し、その後に全社展開する「段階的な導入」も効果的です。無理なく、そして自社に合った形で制度を定着させることが、成功への近道です。

QMSの導入事例|製造業・食品業界・サービス業

業界ごとに異なる課題や目的に応じて、QMSの導入が行われています。以下に、製造業、食品業界、サービス業における具体的な導入事例を紹介します。

製造業における事例

朋和産業株式会社は、食品包装資材の製造を手がける企業で、ISO 22000(食品安全マネジメントシステムに関する国際規格)の認証を取得しています。

導入背景として、食品安全への対応強化と新規市場開拓が挙げられます。認証取得活動は、工場での取得であるものの、本社が事務局としてサポートする体制で進められました。導入後は、食品安全マネジメントシステムの構築により、社員の自信向上や新規市場へのチャレンジが可能となりました。

食品業界での活用事例

九鬼産業株式会社は、胡麻油や胡麻加工品の製造・販売を行う老舗企業です。同社は、ISO 9001、ISO 22000、FSSC 22000、JFS-C(日本発の食品安全管理認証スキーム)、ISO 22301(事業継続マネジメントシステムに関する国際規格)の5つのマネジメントシステムを統合的に運用しています。

導入の目的は、品質、食品安全、事業継続性の強化です。これらのシステムの導入により、従業員のモチベーション向上や組織全体の活性化が実現し、売上や生産量の増加といった経営面での大きな効果が得られました。

サービス業におけるQMSの応用

株式会社アクシスは、システムサービスやITサービスを提供する企業で、ISO 9001:2015の認証を取得しています。認証登録日は2024年8月19日で、ソフトウェアの設計・開発やクラウド型運行管理システムの提供などが認証範囲に含まれます。QMSの導入により、顧客要求事項に基づく高品質なサービス提供が可能となり、顧客満足度の向上につながっています。

導入成功の共通ポイント

これらの事例から、QMS導入成功の共通点として以下が挙げられます。

・経営層の積極的な関与

経営層が品質向上に対する明確なビジョンを持ち、率先して取り組む姿勢が重要です。

・全社的な取り組み

現場だけでなく、全社的にQMSを運用することで、制度が組織に根付きます。

・継続的な教育と改善

定期的な教育訓練や内部監査を通じて、改善のサイクルを継続的に回すことが成功の鍵となります。

これらのポイントを踏まえ、自社の状況に適したQMSの導入と運用を検討することが、品質向上と組織の発展につながります。

QMSは製造業の品質管理に有効

製造業において、品質は企業の信用を左右する最も重要な要素の一つです。不良品の発生は顧客満足度を著しく損なうだけでなく、リコールや納期遅延によって多大なコストが発生し、企業の競争力を大きく損なう恐れがあります。

QMSは製造業において単なる品質管理手法を超え、経営全体の安定性と信頼性を高める基盤となります。市場や顧客の要求がますます高度化・複雑化する現代において、QMSを効果的に活用することは、信頼されるものづくり企業としての地位を確立するための不可欠なステップといえるでしょう。

【注目コンテンツ】

・エンジニアの精鋭部隊が集結した合弁会社「DTダイナミクス」設立で生産性が3倍に。内製化支援と技術移転、成功の秘訣とは

・新たな建築プロセスを目指す「設計BIMツール」開発、400年の歴史を誇る竹中工務店が描く理想の建築業界とは

・事業の進化、組織の改革、THKの変革を支える「二項動態」の考え方