製造業が生産システムにIoTやAIの導入を検討した場合、機器ありきでいきなり導入することはあり得ません。必ず、設計の段階を経て、必要な実証実験などのプロセスを踏まえる必要があります。

製造業のDX推進では、現場の課題を抽出して要件定義から設計、解析、実験と工程の異なる部門間でデータ連係が行われます。製造プロセスの後工程となる実験部門では、CAE(Computer Aided Engineering)による解析が重要です。

CAEは、コンピュータによる工学支援システムをあらわします。製造業では、次の解析などで活用されます。

- 構造解析

- 熱流体解析

- 電磁界解析

製造業でCAEの導入によるメリットは、製造現場で試作品を作るコストを削減できることです。従来の製造現場では、試作品何度も作り直すことが熟練の技術を磨く上でも重要でした。CAEによる解析は、その試作品作りの業務をシミュレーションにより実行可能としています。

その役割は、コスト削減にとどまらず人材不足の問題や開発効率の向上も期待できるでしょう。CAEを活用する上では、データ管理に欠かせない管理手法があります。CAEに欠かせない手法は、製造現場のプロセスやデータを管理するSPDM(Simulation Process & Data Manegement)のことです。SPDMは、CAEの実行により得た情報資産を管理します。

今回は、SPDMの意味や使い方を解説しましょう。製造業のDX推進を検討中の方は、策定から技術検証、仕組み構築までのデータ連係の参考としてお役立てください。

目次

CAEでSPDMが必要となる背景

IoTやAIなどの導入を進めている製造業は、データによる実証実験が求められます。そのため、策定中のシステムが「最後まで実現できるシステムか」を検証する実証実験が必要です。実験部門の解析業務では、施策回数を極力少なく進めなければ施策コストが掛かってしまいます。その課題解決として、冒頭でも触れたCAEによる解析が活用されている状況です。

CAEは、コンピュータ上で課題解決や技術開発を行います。SPDMは、CAEのシミュレーション部分にあたる手順やデータ管理を担います。CAEとSPDMの組み合わせは、CAE運用の実験部門の効率的な運用を実現するでしょう。

DXの進まない製造業の課題

製造業にとって試作品をCAEで実行することは、コスト削減となるためメリットにつながります。ただし、製造業では、DX推進に向けて既存システムのデジタル化を進めようにも、IT人材の不足という課題を持っているのが現状です。

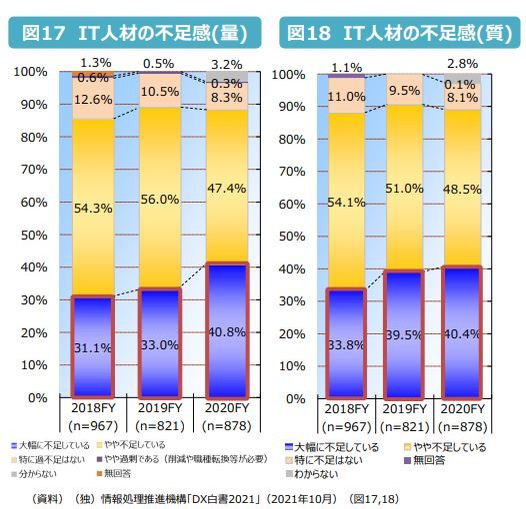

製造業の抱えるIT人材の不足感

経済産業省および厚生労働省、文部科学省が共同で発表した「2022年版ものづくり白書(令和3年度ものづくり基盤技術の振興施策)概要」によると、製造業の課題としてIT人材の不足感が質・量ともに増加傾向となっています。製造業では、IT人材を確保しようにも年々、人手不足が深刻化しています。

産業界全般では計算科学の高度化が進んでいる

人材確保が困難な状況下ですが、産業界全般では計算科学の高度化も進んでいます。スーパーコンピューティング技術産業応用協議会が公開している「産業界における計算科学シミュレーションへの期待と課題」では、産業界分野で大規模、高度解析活用のできる企業が少ないことを課題としています。

製造業では、シミュレーションやデータと企業体質をうまくつなげたものづくりへの活用が不十分と考えられています。解析妥当性や目利き、創造性などの確立が求められるシミュレーションの解析知識の進展が求められる状況です。

産業界全般でも人材育成が課題

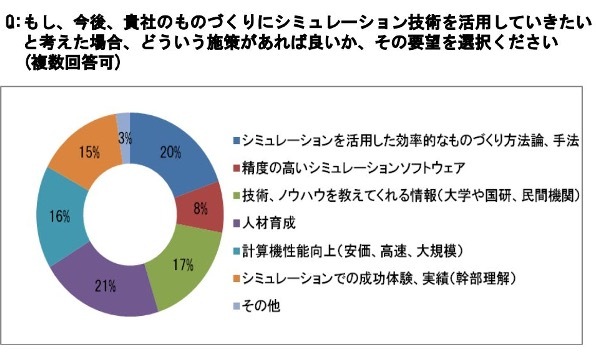

産業界の有志が集まって国内の産業競争力強化に取り組むCOCN(産業競争力懇談会)は、中小から大企業まで31社を対象にアンケートを実施しました。企業のものづくりにシミュレーション技術を活用する場合の施策についてのアンケートでは、次のような結果が出ました。

- シミュレーションを活用した効果的なものづくり方法論、手法:20%

- 精度の高いシミュレーションソフトウェア:8%

- 技術、ノウハウを教えてくれる情報(大学や国研、民間機関):17%

- 人材育成:21%

- 計算機性能向上(安価、高速、大規模):16%

- シミュレーションでの成功体験、実績(幹部理解):15%

- その他:3%

シミュレーション活用の施策によるアンケート結果では、「人材育成」の21%が最も多い結果となりました。

人材不足によりデジタル化が進まない状態では、場合によって製造現場の設計も属人的な手作業となることが考えられます。属人的な設計プロセスでは、業務の効率化は図れないでしょう。属人的な業務のまま進めていけば、短納期を目指すこともできません。結果的に、競争優位な立場から遠ざかることが考えられます。

SPDMとは何か

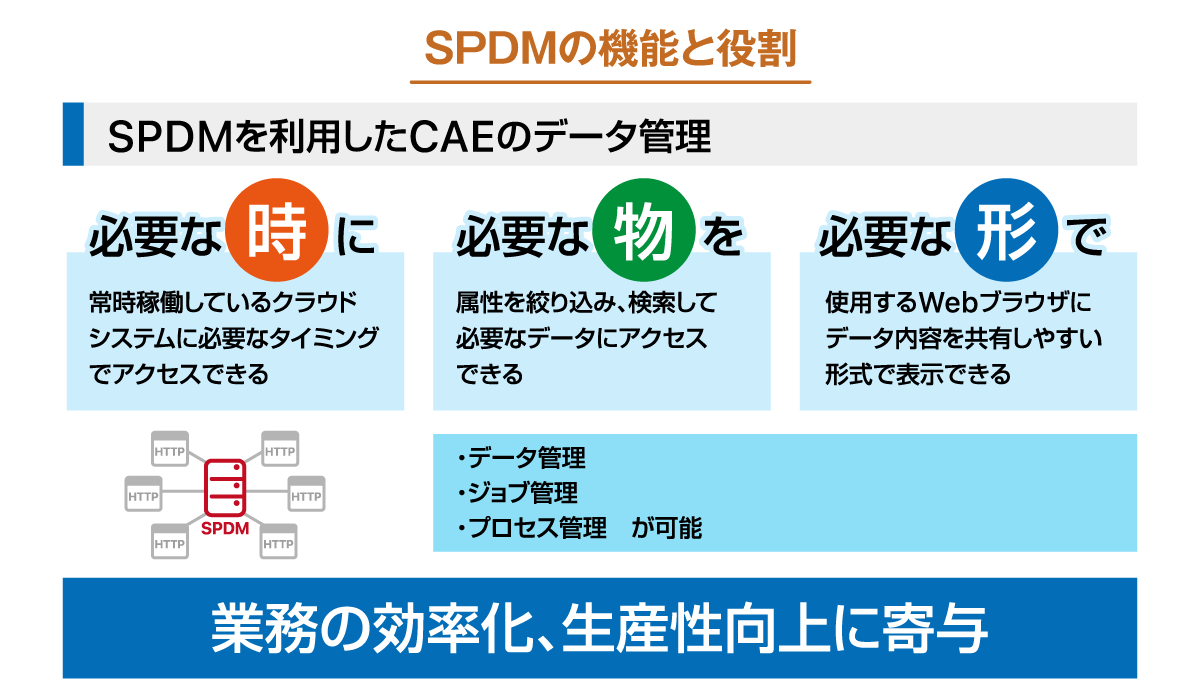

製造業の実験部門で手がける解析業務は、先ほど触れた人材不足が要因の一つとなり、属人化も考えられます。自社にIT人材がいる場合は、解析業務のデータ管理における問題点を解決するSPDMの活用が可能です。SPDMは、大規模なシステムや複雑なシステム開発に欠かせない設計開発に活用されます。SPDMが解決するデータ管理のポイントは、次のとおりです。

- 必要なタイミング:常時稼働しているクラウドシステムに必要なタイミングでアクセスできる

- 必要なデータ:属性を絞り込み検索して必要なデータにアクセスできる

- 必要な形式:使用するWebブラウザにデータ内容を共有しやすい形式で表示できる

これら3つのポイントは、CAEデータ管理の効率化に貢献するでしょう。

SPDMは解析モデルデータの一元管理に役立つ

製造業の設計現場では前工程として3DCADソフトウェアを活用する企業が一般的です。製造現場では、CAD(Computer Aided Design:コンピュータ支援設計)で設計したデータを別の場所にある部署で確認、承認をする一連の連携プロセスが考えられます。

CADで作成した設計データに対して、複数のモデルを想定した場合、前工程で失敗したデータを含めると解析データは膨大です。SPDMは、これらの解析モデルデータを一元管理できます。また、一元管理からひも付けや結果の可視化までの効率化が可能です。そのような理由からSPDMは、製造業の生産性向上で重要な鍵を握ります。

SPDMは、CAEの解析データとプロセス管理に欠かせません。CAEの情報共有と業務プロセスの自動化も強化できるため、生産性向上の仕組みとして活用できます。

ダッソーシステムズのSPDM

先述したデータの一元管理を実現するシステムが、フランスのソフトウェア企業であるダッソーシステムズのSPDMです。リモートワークでは、遠隔にいるエンジニアへアクセス権を付与したワークスタイルも考えられます。

ダッソーシステムズのSPDMでは、アクセス権限のあるエンジニアがどこからでもクラウド上のファイルを確認および実行可能です。このダッソーシステムズによるSPDM の仕組みは、遠隔の意思決定権のある担当者が正しくデータを確認でき、シミュレーション結果から決定が容易になるでしょう。

SPDMのメリットとなる3つの管理

SPDMは、タイミングとデータ、形式など必要な条件をかけ合わせて役立てられます。役立てられる3つの管理機能は次のとおりです。

- データ管理

- ジョブ管理

- プロセス管理

データ管理のメリット

SPDMのデータ管理では、次のような保存されたデータを効率的に活用できます。

- ファイル管理

- 自動レポート生成

- 高度な検索機能

- バージョン管理

SPDMの活用により、検索やレポート作成の時間が削減されます。また、保存されたデータの再利用を促します。結果的に企業の省力化を実現するでしょう。

- クライアントがデータを入力

- SPDMサーバに送信

- 送られたデータが計算サーバに転送

- 計算サーバは結果データをSPDMサーバに送信

- SPDMサーバからクライアントへ自動生成レポートを送信

このようにデータ管理をシームレスに実行することで、解析業務の生産性向上が期待できます。

ジョブ管理のメリット

SPDMのジョブ管理では、次の実行が可能です。

- バッチ実行

- ジョブスケジューラ連携

- 計算資源の活用を簡素化

- 必要な結果のみを保存

SPDM業務では、高度なHPC(ハイパフォーマンスコンピューティング)システムを簡単な操作で活用できます。また、機材の個人管理が不要なため、無駄なメンテナンス作業も必要としません。

ジョブ管理を実行するうえで期待できることは、最小限のデータで移動を最適化することです。そのうえ、大容量のデータをサーバ間限定で実行できます。SPDMは、システム自体が自動でデータ結果を回収するため、データ散逸の抑止にも有効です。

SPDMは、データをシームレスに共有する点も大きな特徴ではないでしょうか。データ結果を回収する際は、レポートが自動作成されます。そのレポートは、アクセス権限のある他者からも容易にデータ参照可能です。例えば、SPDMのデータは、次の経由で連携できます。

プロセス管理

SPDMのメリットになるプロセス管理では、以下の機能が活用できます。

- プロセスの標準化

- 定型解析の自動化

- ワークフロー管理

- メールによる連携通知

SPDMは、解析業務で実績となるプロセスをベストプラクティスとして標準化できます。それにより安定した解析業務の実行ができ、解析データの品質と信頼性も向上します。定型解析の自動化では、くり返し作業の時間を大幅に削減できるでしょう。

PLMとしての有効性

SPDMは、製造業のPLM(Product Lifecycle management)としても有効性があります。PLMとは、製品開発における一連の生産プロセスを一元管理することです。製品開発では、次の一連プロセスが考えられます。

- 企画

- 設計

- 調達

- 製造

- 販売

- 廃棄

SPDMは、PLMにおける企画から設計開発のプロセスで、企業の業務フローや体制に適した解析を実現します。結果は、製品開発のプロセス全体の底上げにもなるでしょう。最近では、PLMによるデータ管理としてもSPDMの活用が拡大しつつあります。

SPDMの導入から使い方

SPDMの導入では、シミュレーションモデルの効果を発揮するために次の使い方が重要です。

- 導入目的に適したシミュレーションの粒度

- I/O(Input/Output)の使い方ルーㇽの設定

- 作成プロセスを明確化

これらの設定により、作った解析モデルの結果をデータベース上で管理する必要があります。これらをSPDMで実行する設計について解説します。

SPDMの設計

SPDMのシミュレーションプロセスを設計するには、モデル作成のルールとプロセスの設定が必要です。 その際のポイントが以下です。

- 現場からの課題のヒアリング

- 現状の業務フローの把握

これらを明確にしたうえでのシミュレーションプロセスの構築が求められます。

| 設計における各種ケース | 問題 | 解決策 |

| モデル作成のルール設定時 | ルールの構成作成時にモデルの範囲拡大する(派生モデルの乱立状態を招く) ルールの構成が派生することでモデル自体の目的が不明瞭となる ルールの構成が煩雑化すれば粒度もそろわなくなる(再利用の妨げ) | モデルごとの「使用場所」や「使用目的」を明確にする 解析の精度や解析の優先順位に応じて粒度を合わせる |

| モデルのInput/Output使い方ルール | パラメータにおける連携ルールが定まっていないことからモデル連携が確立できない | 使用目的の明確化 モデル連携先 必要なI/O |

これらモデルケースを自社の業務フローにあわせて設定します。そのうえでSPDMの作成手順の設計が必要です。モデル作成では、以下の設定も進めます。

- 過去設計

- 3次元CAE

- 実測

製品加工や保守などの計測値の校正に必要なキャリアブレーションを活用する場合は、手順と正誤判断の基準も明確化する必要があります。

SPDMが求められるDX推進の下地にあるMBDとMBSEとは

SPDMが求められる背景には、業務効率化から得られる生産性向上があります。デジタル化を活用した企業の変革は、DX推進に該当します。DXは、企業が時代の流れとともに策定するテーマです。具体的には、SPDMの求められるその下地の部分にある要因があります。

- MBD(Model Based Development):自動車製造で活用されるシミュレーションを用いたモデルベース開発のこと

- MBSE(Model Based Systems Engineering):モデルベース開発で進めるシステムエンジニアリング

CAE解析を実行する実験部門は、構想設計の段階においてどれだけスムーズに次のプロセスに連携できるかが重要です。従来は、構想段階で成立するかどうかを立証できないため、何度も再設計の段階に戻されることが考えられました。

CAEにおいてMBDの活用から、シミュレーションモデルの設計で検証作業をコンピュータ上で実行できます。その正確さにより、実験部門の負担は軽減されました。試作品を何度もやり直しする必要のない仕組みは、MBDがもととなり、CAEの解析手法としてSPDMが活用されることで解析業務の効率化を実現します。

試作品はシミュレーション解析が競合優位になることを理解しよう

製造業で試作品を何度も作り直しすることは、当然の業務として捉えられていました。しかし、新型コロナウイルスや、ロシアによるウクライナ侵攻などで資源調達が難しくなっている製造業の課題から、コスト削減は最重要課題にもなるでしょう。同時に冒頭でも紹介したIT人材の不足を含めた人材難は、製造業の課題として大きな影響力を持ちます。

このような時代背景において生き残る考え方は、企業のDX人材の育成ではないでしょうか。この記事で紹介したCAE解析に欠かせないSPDMの導入ひとつをとっても、自社とITベンダーをつなぐDX人材の存在は不可欠です。IoT化やAI導入を検討する製造業において、扱うデータが膨大になることは避けられないでしょう。

ただし、DX人材にふさわしい社員がいないからとあきらめるのは時期尚早です。DX人材の育成は、しかるべき専門家の支援を活用すれば、将来的に独自の見解でDXを展開する自立も可能です。該当するIT人材がいない場合でも、製造業に特化したDX運用や内製化を支援するベンダーに委ねてみてはいかがでしょうか。

製造企業の課題解決となるIT製品のみを販売することを目的にするのではなく、顧客企業との協創で業界に新しい価値観を生み出すことを目的にしているベンダーであれば、内製可能な体制作りまでの支援を期待できます。自社に人材がいないからとあきらめる前に、専門家への相談から始めてみませんか。その行動1つが現状を変える切り口になるでしょう。

【こんな記事も読まれています】

・【会員限定動画】ローランド・ベルガー パートナーの小野塚氏が登壇!サプライウェブで実現するマスカスタマイゼーション時代の企業戦略

・製造業における購買・調達業務とは?課題の解決方法も紹介

・ビジネスや技術のトレンドに反応しながら進化を続けるCRMの事例を紹介